Det ser så fredeligt ud, når vindmøllen roligt fanger vindens energi og forvandler den til strøm. Men møllevingerne er under et enormt pres, og på et tidspunkt kan de risikere at give efter for presset. I en testhal på DTU Risø Campus finder man ud af, præcis hvordan og hvornår det sker.

I den 300 kvadratmeter store forsøgshal på DTU Risø Campus er der rigelig plads til en 30 meter lang vindmøllevinge – og kraftigt udstyr til at trække i vingen, til den knækker med bulder og brag. Hele tre vinger har i løbet af de seneste fire år fået den barske behandling, og det har givet nyttig viden, som er essentiel for vingeproducenterne, og som i sidste ende kan føre til både bedre, billigere og sikrere design.

Umiddelbart fremstår en vindmølle enkel og strømlinet, men faktisk består den af mellem 7.000 og 8.000 forskellige dele. Alene vingerne er samlet af flere tusind dele, som limes sammen. Limsamlingerne er ofte vingens svage punkt, men der kan også være andre årsager til, at vingen ikke kan holde til det konstante pres fra vind og tyngdekraft, eller at den bukker under for ekstreme belastninger af pludselige og voldsomme vindstød.

Hvis en møllevinge knækker, mens den er i funktion, kan det selvfølgelig have fatale konsekvenser. Derfor skal vingen på den ene side have en vis styrke. På den anden side er der penge og ressourcer at spare, hvis vingen ikke er unødigt kraftig. Det gælder om at finde den rette balance. Derfor er mølleproducenter meget interesserede i de brudforsøg, der kan laves i DTU Vindenergis testhal.

Grafik DTU Vindenergi

|

| |

|

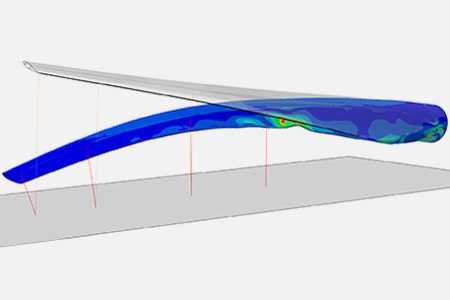

Før belastningstesten af vindmøllevingen påbegyndes, foretager forskerne en række beregninger og simuleringer for at bestemme vingens svageste punkt. |

Træk til brud

Når der laves brudforsøg, bliver møllevingen spændt op i en såkaldt testbænk, hvor den kan drejes i forskellige vinkler, der simulerer vindens kraft kombineret med tyngdekraften. På fire udvalgte steder langs med vingen bliver den trukket ned med en statisk belastning, der i sidste ende betyder, at vingen bøjer flere meter ud og til sidst knækker. Hele processen dokumenteres med både videokameraer og en mængde specialfremstillet måleudstyr.

Men inden de store trækmaskiner bliver sat på vingerne, foretager forskerne en række beregninger, der kan vise, hvor vingens svageste punkt er.

”Vindmøllevinger fungerer ligesom et flys vinger, ved at der kommer et sug på oversiden og et tryk på undersiden, når vinden rammer vingen. Og det, der får et fly til at lette, får på vindmøllen rotoren til at dreje rundt. Denne belastning kaldes for vindlasten. Den anden belastning, vingen udsættes for, er tyngdekraften. Hvis lasten bliver større end styrken af vingen, går den i stykker, og det er netop kombinationen af de to belastninger, vi har lavet vores computerberegninger på,” forklarer seniorforsker Kim Branner, DTU Vindenergi, som har stået bag det fireårige forskningsprojekt ’Experimental Blade Research’.

Beregningsmodellerne viste i det aktuelle tilfælde, at når vindmøllevingen står i en vinkel på 30 grader mod vingens bagkant, er den mest sårbar. Derfor valgte man at forsøge at knække den i netop denne vinkel.Modellerne holdes således op mod, hvad der sker i den virkelige verden, og det er netop dette skift mellem beregninger og virkelighedstest, som kendetegner forskernes arbejde.

Processen, hvor vindmøllevingen giver efter for den hårde belastning, den udsættes for i testhallen, dokumenteres nøje – her med videooptagelser, som sammenlignes med computerberegninger.

|

|

Foto DTU Vindenergi Foto DTU Vindenergi |

Fokus på industriens behov

En af deltagerne i forskningsprojektet er virksomheden LM Wind Power, som har produceret mere end 175.000 vindmøllevinger siden 1978 og i dag er verdens førende leverandør af vindmøllevinger.

”Vores rolle har været at give input fra industriens perspektiv. Hvilke udfordringer arbejder vi med lige nu, og hvad mener vi, det er vigtigt at forske yderligere i? Og vi synes faktisk, at der er blevet lyttet utroligt meget til os,” siger chefingeniør Torben Lindby.

Torben Lindby forklarer, at forskningsprojektet har givet virksomheden en dybere viden om, hvordan man foretager fuldskalatest. For selvom det ikke var LM Wind Powers vinger, der blev testet i hallen, og selvom der er forskel på, hvordan forskellige vingedesign opfører sig, er nogle af de helt basale forhold stadig de samme:

”Vi har i projektet fået en større forståelse for nogle af de mekanismer, der bestemmer, hvordan vinger opfører sig, og det er en af hovedårsagerne til, at vi deltager i denne form for projekter; vi ønsker simpelthen at lære noget mere om vinger. Man skulle måske tro, det var simpelt at forudsige, hvad der sker, når vinger knækker. Man har bare en 30 meter lang pind, som man bøjer, til den knækker. Men jo mere man graver sig ned i detaljerne, jo mere kompliceret bliver det, og hvert eksperiment lærer os noget nyt.”

| Under testen er to kameraer monteret på vingen, for at man nøjagtigt kan se, hvad der sker inde i limsamlingen, idet vingen knækker. |

|

Foto DTU Vindenergi |

Vindmøllevinger består af flere tusind enkeltdele, som sættes sammen med limsamlinger. Og limsamlingerne er netop et af vingens svage punkter. Derfor ønskede forskerne at måle nøjagtigt på, hvad der sker i limsamlingerne, når hele vingen belastes. En måling, der er vanskelig at foretage, da vingen bukker flere meter ud under eksperimentet. Derfor var de nødt til at udvikle en ny type måleudstyr. Måleudstyret baserer sig på to digitale kameraer, en referenceplade og en pind, der er forbundet til begge sider af vingen omkring bagkantens limsamling. Måden, hvorpå pinden bevæger sig, fortæller forskerne i detaljer, hvad der sker inde i limsamlingen, og dette dokumenteres af de to kameraer. ”Når vores to øjne hver ser et 2d-billede af virkeligheden fra to forskellige synsvinkler, vil vores hjerne danne et 3d-billede ved at kombinere de to billeder. Det samme gør sig gældende med to kameraer: Fra to synsvinkler studeres den lokale deformation af bagkanten i en vindmøllevinge, og dermed vi får vi en idé om, hvorfor den går i stykker,” siger seniorforsker på DTU Vindenergi Kim Branner og fortsætter: ”Målingerne viste heldigvis, at vores beregninger svarer godt til virkeligheden.”